.png)

CAD/CAM dentale

Insieme di applicazioni per Personal Computer create per progettare protesi (CAD dentale) ed istruire macchinari ad elevato contenuto tecnologico a realizzarle con tecniche additive o sottrattive (CAM dentale).

Con la diffusione dell’odontoiatria digitale e dell’odontotecnica digitale sono diventati strumenti accessibili e di facile utilizzo ormai indispensabili con l’avvento della chirurgia guidata, dell’ortodonzia computer assistita, dell’impronta digitale e dei materiali CAD/CAM.

Produzione di protesi dentarie svolta con l’ausilio di strumenti informatici e digitali: Il processo inizia dalla rilevazione e digitalizzazione della realtà mediante l’uso di scanner 3D dentali. Una volta virtualizzato il cavo orale del paziente, l’odontotecnico progetta sempre virtualmente la protesi con software di modellazione 3D dentale (CAD dentale). Il progetto realizzato viene poi elaborato da un software (CAM) che invia le istruzioni ai macchinari adibiti alla produzione. La protesi così realizzata chiude il ciclo produttivo con un manufatto fisico che riporta il flusso di lavoro dal mondo virtuale al mondo reale.

Lo sviluppo della tecnologia CAD/CAM si basa su tre momenti fondamentali che sono: 1) Acquisizione dei dati; 2) Elaborazione dei dati; 3) Fabbricazione delle protesi. L’acquisizione dei dati consiste nell’ottenere un “modello maestro virtuale” che possa essere elaborato tramite appositi software dentali. Il modello virtuale può essere ottenuto in laboratorio tramite l’utilizzo di scanner extraorali che ottengono le informazioni dal modello maestro in gesso, dopo la colatura dell’impronta dentale tradizionale; Tramite appositi software (fase CAD), il modello virtuale serve per poter disegnare la protesi. Nella maggior parte dei casi il processo di fabbricazione (fase CAM) è di tipo sottrattivo, ovvero il manufatto viene ottenuto da un blocco di materiale preformato. I sistemi CAD/CAM da laboratorio sono suddivisi in sistemi CAD/CAM dove la compagnia produttrice possiede sia lo scanner che l’unità fresatrice, sistemi CAD dove la compagnia mette sul mercato esclusivamente lo scanner da laboratorio e sistemi CAM nei quali è presente la sola unità fresatrice.

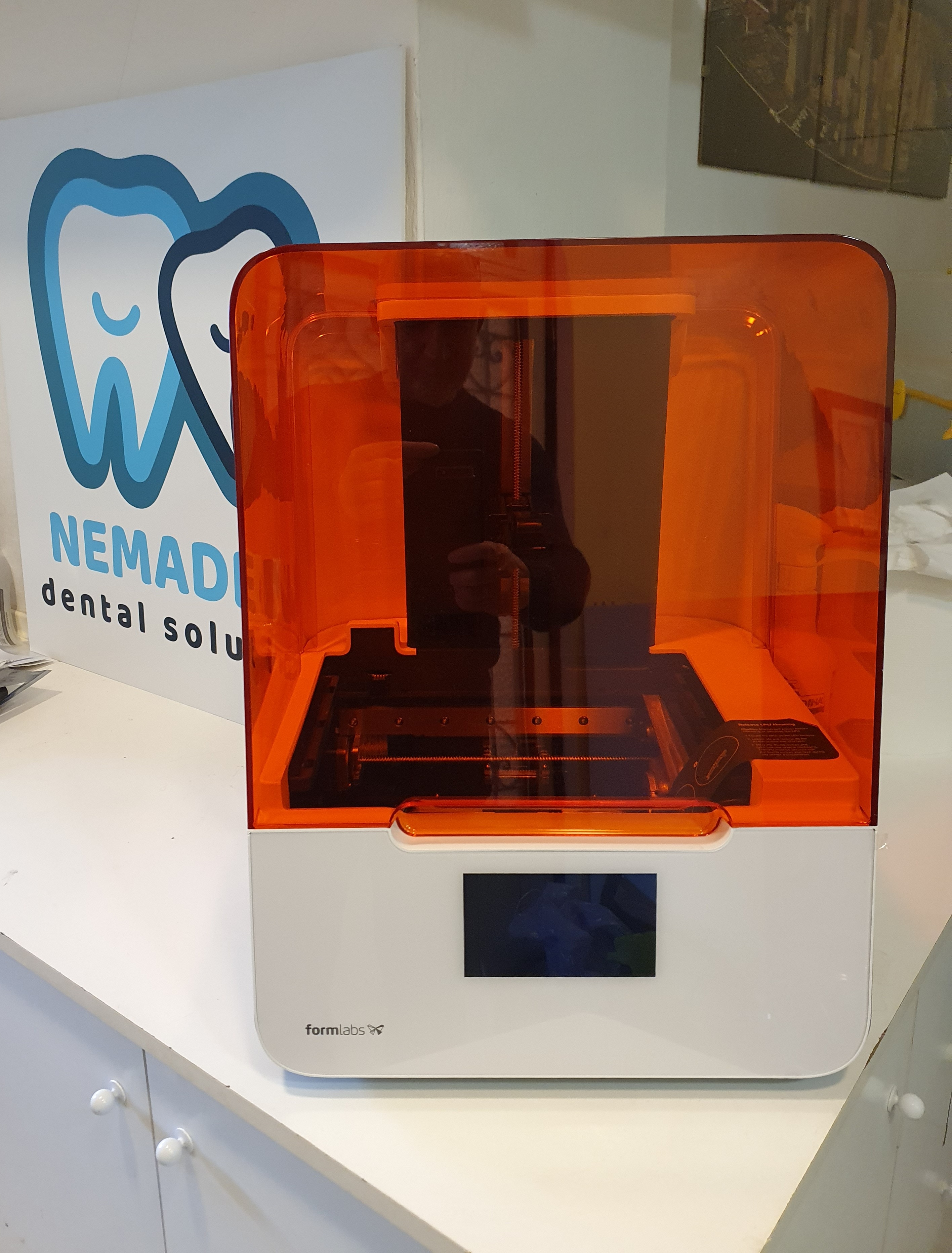

L’introduzione sul mercato dentale di nuovi materiali, ed in particolare della zirconia, hanno portato ad una crescita esponenziale dell’utilizzo di tecnologie CAD/CAM, anche per protesi più complesse, sia su denti naturali che su impianti osseointegrati. Inizialmente il modello virtuale necessario per la lavorazione CAD/CAM è stato ricavato dalla scansione di un modello maestro in gesso, ottenuto dalla colatura di un’impronta tradizionale inviata dall’odontoiatra all’odontotecnico. Solo in un secondo momento sono stati sviluppati scanner ottici in grado di rilevare i dati necessari, con sufficiente accuratezza, per la produzione di protesi complesse. Il principale problema legato al flusso totalmente digitale è stato rappresentato dall’assenza di un supporto fisico per le protesi stesse, ovvero del modello maestro. Tale ostacolo è stato ovviato nel momento in cui sono comparsi sul mercato modelli stereolitografici sufficientemente accurati per poter sostituire il loro omologo ottenuto dalla colatura dell’impronta tradizionale. Tramite l’impronta ottica è anche possibile fabbricare corone singole o protesi fisse supportate da impianti osseointegrati. Il convenzionale pilastro da impronta viene sostituito da un componente specifico, chiamato Scan Body o Scan Abutment. In base alle sue caratteristiche, il software di modellazione riesce a posizionare precisamente la piattaforma implantare all’interno del modello virtuale, così come avviene con l’inserzione dell’analogo da laboratorio all’interno del modello maestro tradizionale. Nel caso del restauro su impianto singolo, la procedura completamente digitale risulta essere più efficiente, con risparmio di tempo da parte dell’odontoiatra al momento della consegna, e meglio tollerata dai pazienti, rispetto all’impronta implantare tradizionale.

I vantaggi dell’impronta intraorale nascono dalla necessità di ridurre i potenziali errori dell’impronta tradizionale ovvero presenza di vuoti o bolle nelle zone in prossimità delle zone critiche e importanti dell’impronta, la distorsione e la espansione del gesso che possono comportare distorsione del flusso fino alla realizzazione del manufatto protesico. Difficoltà di conservazione e disinfezione dell’impronta con soluzioni antisettiche, la parziale o massiccia separazione dal materiale da impronta dal portaimpronta, il trasporto al laboratorio in differenti condizioni climatiche. Infine il discomfort del paziente per conati di vomito, ambiente umido, dolore e sapore non gradevole del materiale da impronta. Tra i vantaggi inoltre occorre sottolineare la possibilità della completa digitalizzazione del processo CAD/CAM con il logico e diretto accesso alle tecnologie sottrattive e additive.

(295 x 295).png)

.png) CAD/CAM dentale

CAD/CAM dentale

.png)

.png)